Titre du cours :

les tissus techniques

Avant d’aborder ce cours il est indispensable de prendre à nouveau connaissance du cours sur les tissus (voir le cours "les tissus"). Le présent cours est en fait une suite ou plutôt un complément au cours sur les tissus techniques que vous avez vu en formation de CAP.

La sérigraphie évolue sans cesse vers plus de finesse imprimée. Les industriels qui fabriquent les tissus techniques que nous utilisons pour les écrans de sérigraphie contribuent d’une manière majeure à ce progrès. Au début du XXe siècle les écrans étaient tendus de tissu réalisé avec des fils de soie, à cette époque en France le mot sérigraphie n’existait pas, on parlait d’impression à l’écran de soie (voir le cours "introduction"). Il s’agissait de fils de soie multifilament, aujourd’hui les écrans sont tendus de tissu réalisé en général de fibres faites d’un seul brin (monofilament). Le polyester et d’autres matières ont remplacé la soie.

figure 68

Pour relativiser les choses au niveau de la technique de fabrication des tissus, il faut savoir qu’au Victoria and Albert Museum de Londres, est exposé un échantillon de tissu fait de 47 fils de lin au centimètre dans la trame et de 63 fils dans la chaîne. Ce tissu a 5000 ans, il provient des tombes royales d’Abydos . En Egypte à cette époque les tissus ne servaient par à faire de la sérigraphie, mais des vêtements et participaient aux rituels d’embaumemant des corps.

Deux tissus courants

Le polyester monofilament est le tissu que l’on rencontre le plus souvent (c’est celui que nous utilisons à l’école). Les progrès réalisés à partir de cette fibre sont un tissage plus fin et des fils d’un diamètre plus petit, qui permettent d’imprimer plus de finesses. Les fils moins élastiques qu’auparavant donnent une stabilité dimensionnelle à l’écran qui permet un repérage plus précis.Le nylon monofilament est un tissu que l’on rencontre plutôt dans les applications industrielles de la sérigraphie que dans la sérigraphie sur supports plats ou textile. En effet ses propriétés sont une plus grande élasticité ce qui permet d’imprimer des supports qui ne sont pas complètement plats, le nylon a aussi une très grande résistance à l’abrasion, ce qui est particulièrement intéressant quand on imprime avec des encres pour la céramique ou des encres abrasives.

Vocabulaire

Pour contrôler ces paramètres et faire le bon choix il faut connaître et comprendre le langage descriptif des fabricants. Ci-dessous vous trouverez un schéma indiquant ces notions à leur place sur un morceau de tissu de type toile tel que l’on peut le voir au microscope ou au compte-fils (voir aussi le schéma du cours les tissus).

figure 66, sur ce schéma l’unité de mesure est le micron

Nombre de fils

La finesse du tissage des tissus techniques se mesure en fils par centimètre. La nature du travail à faire va influencer le choix de l’écran sur le critère du nombre de fils par centimètre. Pour un dessin aux traits on choisira par exemple un écran tendu en maille 120 fils par centimètre, et pour une trame fine on prendra un écran tendu 165 fils par centimètre. Cette influence se poursuivra au niveau du dépôt d’encre et par conséquence sur le séchage et la consommation d’encre. Le dépôt d’encre sera supérieur sur l’écran maille 120 et moindre sur l’écran maille 165, ceci évidemment en corrélation avec le type de clichage retenu et la viscosité de l’encre.

Ouverture de maille

L’ouverture de maille se définit par le rapport entre le nombre de fils et le diamètre de celui-ci. Sur les schémas ci-dessous (qui ne sont pas contractuel) vous voyez clairement que pour un nombre de fils par centimètre identique, plus le diamètre du fil est important, plus le vide de maille est faible.

figure 65

L’ouverture de maille en conditionnant l’écoulement de l’encre, a une influence sur la finesse du trait et des points de trame que l’on veut imprimer. L’ouverture de maille est un des éléments qui conditionne le dépôt d’encre. A travers une maille il passe une quantité définie d’encre. Cette quantité est d’environ 0,3 fois plus petite que l’ouverture réelle de la maille (voir le document Sefar “choix du tissu”). Pour avoir la résolution souhaitée il faut donc tenir compte, au niveau du tissu, de ces deux paramètres : nombre de fils et ouverture de maille.

Dans le cours précédant sur les tissus je nommais le diamètre du fil par “S” (fil avec un diamètre faible), “T” (fil avec un diamètre moyen) et “HD” (fil avec un gros diamètre). Il est maintenant souvent d’usage de parler du diamètre réel de chaque fil. C’est en tout cas valable pour le fabricant du tissu que nous utilisons à l’école (Sefar). Les correspondances sont les suivantes : “S” = 31 microns, “T” = 34 microns et “HD” = 40 microns. Donc dans l’atelier de l’école, quand vous voyez sur le bord d’un écran le code 120-34, il s’agit d’un écran maille 120 dont le fil à un diamètre de 34 microns.

Au regard de cette information on peut en déduire facilement 3 grandes possibilités, à savoir : l’ouverture de maille est supérieure, égale ou inférieure au diamètre du fil. Le pouvoir de résolution d’une image (voir le cours sur la "résolution") est supérieur quand l’ouverture de maille est supérieure au diamètre du fil.

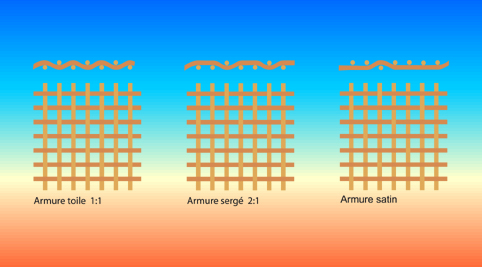

Dans l’industrie textile le type de tissage s’appelle une armure. Le fil de trame peut passer sous un fil de chaîne puis dessus puis dessous ou par exemple passer sous deux fils de chaîne puis sur un fil de chaîne et ainsi de suite. Le rendu et les propriétés du tissu ne seront pas le même. Pour mieux comprendre regarder le schéma ci-dessous.

figure 63

Les chiffres indiquent l’alternance des fils (dessus/dessous). Le premier dessin représente l’armure de la toile, appelé aussi taffetas, un fil dessus - un fil dessous. Le deuxième dessin montre un exemple d’armure sergé, deux fils dessus - un fil dessous. Cette armure peut être de nature deux fils dessus - deux fils dessous, on la notera alors “armure 2:2”, ou encore trois fils dessus - trois fils dessous (“armure 3/3”). L’armure sergé est aussi celle des “jeans”.

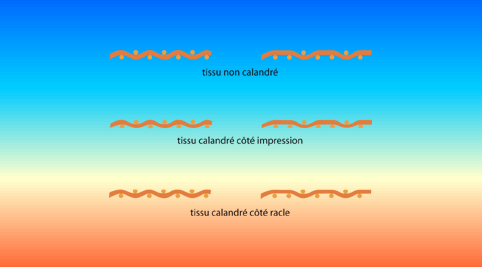

Les tissus calandrés

Le calandrage d’un tissu consiste après tissage à écraser le tissu entre deux rouleaux de manière à diminuer son épaisseur. La technique du calandrage s’utilise aussi pour fabriquer les feuilles de plastique (voir ici)

figure 64

Ces tissus sont utiles dans l’impression avec de l’encre UV. Le calandrage permet de réduire le dépôt d’encre. Dans l’impression avec de l’encre UV si le dépôt d’encre est très important l’encre ne séchera pas bien est finira par très vite craqueler, les rayons V n’arrivant pas à pénétrer correctement la couche d’encre et à la polymériser. Dans le cas d’une impression en quadrichromie si les couches d’encre des première couleurs imprimées sont trop importantes, les couleurs suivantes ne se déposeront pas correctement ce qui modifiera la courbe de tonalité de l’image et dans la plupart des cas donnera un moirage. Le fabricant du tissu que nous utilisons (Sefar) donne les chiffres suivants : face calandrée (côté de la raclette) = réduction de 10% environ du dépôt d’encre. Face calandrée (côté impression) = réduction de 20% environ du dépôt d’encre.

Autres thèmes à aborder : la notion de volume théorique de l’encre.

Pour les tissus teints ou blancs (voir la note 1 du cours sur les tissus).

Mots clés pour poursuivre la recherche : www.sefar.com